液体ベッドダストバッグ

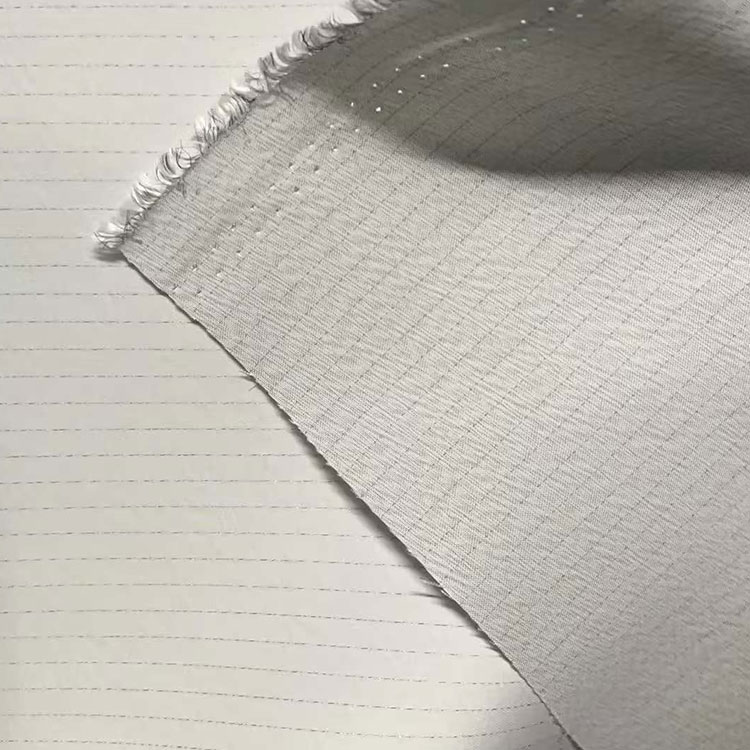

青島スターマシンの高品質の液体ベッドダストバッグは、乾燥および顆粒プロセスにおける重要なコンポーネントです。通常、織られたポリエステルまたはポリエステルシルククロスで作られており、滑らかで平らな表面を確保するために、ステッチおよびシーリングテクノロジーで処理されます。液体ベッドダストバッグは、低抵抗性、良好な空気透過性を提供し、接着に抵抗する可能性があり、粉末の捕獲に効果的になります。ニーズに基づいて、16、18、24の指などのカスタムサイズを作成できます。または、提供されたサンプルに従って生成できます。

お問い合わせを送信

製品説明

製品の役割

1。排気システムに分散するのを防ぐために、液体粉砕袋で薬物粉をろ過する必要があります。

2。使用される液体のベッドダストバッグは、良いベッドの圧力降下を確保するために、抵抗性が低く、高効率を備えている必要があります。これは、換気の高い熱為替レートを達成し、乾燥効率を改善し、エネルギー消費を削減するのに役立ちます。

3.顆粒効果は、液体ベッドダストバッグの細孔サイズの均一性(3μm、5μm、10μm)の均一性の影響を受けます。均一性が高いほど、粒子の内部品質の均一性が高くなります。微生物の原材料の栽培後、液体ベッドダストバッグの不均一な細孔サイズは、減少または不均一な含有量をもたらす可能性があります。

4.液体ベッドダストバッグの抗抵抗性能力と溶接縫い目技術は、吸血力に直接影響し、製品の収量に影響します。たとえば、FBD200の流動床では、一般的な流動床ダストバッグが粉末の各バッチを凝集させ、付着させ、約1.5〜2.0kgの損失をもたらします。 1日に2つのバッチと180日間の生産計算(液体ベッドダストバッグの寿命)に基づいて、材料の損失は最大360kgになる可能性があります。高品質の液体ベッドダストバッグを選択すると、利回りが増加しながら、損失、エネルギー消費、コストを効果的に削減できます。したがって、流動的なベッドダストバッグは優れた選択肢であり、流動床乾燥と顆粒技術のレベルを改善するためにあなたと協力することを楽しみにしています。

メインパラメーター

| プロジェクト | 数値 | ユニット |

| 材料 | ポリエステル | |

| 重さ | 180-200 | g/㎡ |

| 厚さ | 0.26-0.28 | mm |

| 通気性 | 80-120 | mm/s |

| 導電性スレッド | ニットブラックシルク(ストライプスタイル) | |

| 導電性ワイヤ間隔 | 5.0 | mm |

| 表面抵抗 | 10/6/9/6/3/6/0 | Ω |

| 組織構造 | まばらな織り(100×300d)/フィラメント | |

| 縦方向の破壊強度 | ≥1000 | n/5cm |

| 横方向の破壊強度 | ≥1300 | n/5cm |

| 動作温度 | <130 | ℃ |

| 化学互換性 | 弱酸、弱い塩基、溶媒、および活性酸化剤に耐性 | |

| 表面形 | 光沢 | |

| 予防 | 防湿、強い光の露出を避けてください | |

テーブルは参照用のみであり、OEM、ODMをサポートします。

ホットタグ: 液体ベッドダストバッグ、中国、メーカー、工場、サプライヤー、卸売、耐久性、品質、安価、在庫

商品タグ

お問い合わせを送信

下記フォームよりお気軽にお問い合わせください。 24時間以内に返信いたします。

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy